四氯化铂回收-氯化钯回收

仅出于示例的目的,此后将假定使用多个串联的高压釜。四氯化铂回收在升高的氧气压力下保持。通过注入新鲜蒸汽和氧气将最终加热到工作温度,可以将新鲜蒸汽和氧气引入每个高压釜中。气体应与纸浆逆流流动,并从第一阶段抽出一口气以除去惰性反应产物。在本发明的氯化钯回收步骤中,氧的消耗取决于矿石的耐火性质。 在氯化钯回收本实施例中。

假设存在约030至约185的氯化钯,平均水平为107,在氯化钯氧化后的过程中会产生二氧化碳,如下所示二氧化碳的释放将在纸浆加热期间约150C至175C之间开始,并且可以预期在纸浆冷却期间继续进行。但是,当氯化钯回收中还包含碳酸盐时,在高压釜氯化钯时产生的硫酸根离子会与碳酸根发生反应,生成通常称为石膏的氯化钯。

该钙可能沉积在高压釜内部,形成相对不溶的水垢。导致操作问题。控制这种形成的一种方法是添加碱性化合物,该碱性化合物将提供离子,例如钠,该离子将与硫酸根离子结合并且不会形成不溶性物质。将碳酸钠添加到高压釜中后,四氯化铂在大多数测试中,大多数复合材料对最终氰化尾部的分析下降了。

碳酸氢钠和氢氧化钠的较不广泛的测试倾向于表明类似的有益效果。高压釜温度是压力氧化步骤中的关键参数,高温可能导致昂贵的运营成本,而低温不足以实现改善的目的四氯化铂恢复。仅作为示例,在表6中给出了评估氯化钯温度影响的测试总结,并在图6中以图形方式示出。四氯化铂回收数据显示最终氰化尾数减少四氯化铂高压釜温度升高进行分析。四氯化铂测定法中的最小值在约220250C时达到。该最小值基本上与初始氧气压力无关。

对于复合材料1,数据表明,氧气压力为50或100psig时尾部的差异不明显。因此,如果超过约1025psia的氧分压并获得充分的混合,则压力氧化阶段对氧分压的依赖性似乎最小。四氯化铂回收为了实现适当的混合而不会不必要地稀释淤浆,已经发现氯化钯回收优选将淤浆的固体含量保持在约40至约50之间,并且假定在压力氧化阶段中的反应速率通过以下方式控制氧气向固体表面的大量传输。但是。

选择合适的混合设备类型和在高压釜内使用的混合速度被认为完全在本领域普通技术人员的范围内。压力氧化步骤中的另一个关键变量是氯化钯在高压釜中停留的停留时间。仅作为示例,在表7中给出了评估高压釜时间影响的测试总结,并在图5中以图形方式示出。2数据显示了一条曲线,其最小斜率约为3090分钟。较短的时间会导致尾巴测定逐渐提高。氯化钯的完全氧化是不必要的;在发现足够的平均30分钟处理时间内。

不到50的氯化钯会被氧化。为了保持氧气压力,高压釜需要放气,因为二氧化碳是由上述碳酸盐的反应放出的。另外,由于消耗的氧气量将不可避免地根据所处理矿石的耐火性质而变化,必须监测氧气分压,四氯化铂以确保其不会降至最低约1025psia的水平。可以通过将四氯化铂回收。

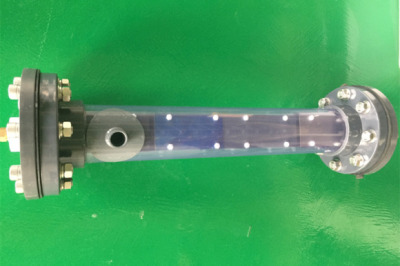

空气或两者的混合物引入高压釜中来保持氧气的分压,以确保有效量的导致氯化钯回收难熔的物质在压力氧化步骤中被氧化。在本发明方法的第三阶段中,将来自压力氧化步骤的纸浆通过缓冲罐,可以向其中添加碱性化学品以调节pH。已经发现,来自压力氧化步骤的纸浆优选在被引入浸出碳处理之前应被冷却至低于约50的温度。该冷却可以在热交换器中进行,该热交换器回收要在热交换器上游使用的部分热量。