从含铱废催化剂中分离回收铱的方法

本发明涉及铂族金属的回收分离方法铱,特别是涉及一种从死催化剂中回收含有铱金属的方法铱.背景技术贵金属包括金银铂钯、铑、铱、钌、锇八元素,其中铂、钯、铑、铱、钌、六单位锇元素又称铂族金属。铂族金属,由于资源稀少,性质独特,属于世界战略储备金属空气。铂族金属资源高度集中在南非、俄罗斯等少数国家,我国铂族金属矿产资源十分贫乏,因此一种经济环保的铂族金属开采回收工艺十分必要。

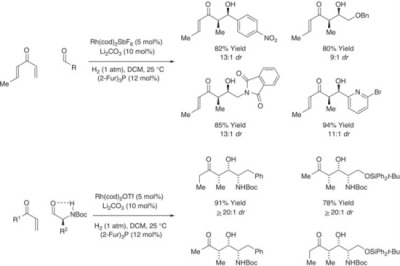

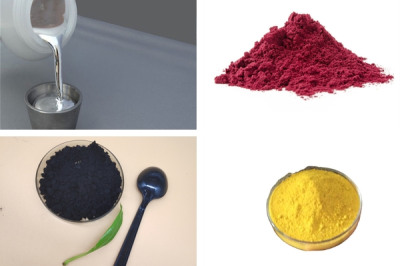

资源不仅可以得到充分利用,而且有利于环境安全。金属电流的细化铱分离一般采用传统的化学沉淀法和溶剂萃取法。存在流程长、试剂消耗大、反应率低的缺点铱.发明内容为解决上述技术问题,本发明提供一种侧分离回收铱从含有死催化剂铱方法。其技术方案为:一种分离回收的方法铱从含有死催化剂铱,请按照以下步骤操作:,1,焙烧预处理:铱将含有死催化剂进行焙烧,去除死催化剂表面积碳和其他有机物;,2,酸浸:焙烧后的物料用酸浸除去大部分贱金属,干燥得到的富集物铱;

,3,高温氧化:富集物质铱在一定温度下通入氧气,并用紫外线照射,产生强氧化剂o3,使金属铱被氧化并产生挥发物铱黑色,和铱黑色与其他杂质分离;,4,铱黑色分解:挥发性铱还原时黑温分解,生成iro2和o2;,5,减少:铱得到的二氧化氮导致氢还原,得到铱粉末;

,6,酸洗和水洗:铱得到的粉状盐酸将煮沸洗涤后去离子水煮沸洗涤,还原后用铁去除3挥发氧化进入缩合的微量贱金属杂质,得到纯铱粉末。进一步地,步骤,1,中所述的烧结温度为400-600℃,焙烧时间为4-6h。[0027]进一步地,步骤,2,中所述的酸浸以浓度为30%HCl和25%h2所以4浸泡含死催化剂铱,浸泡时间2-5h。

然后过滤,不溶性渣在200°C下干燥24h。进一步地,步骤,3,中所述的高温氧化工艺温度为1050-1150°C,氧气流量为0.5-1.5l/min,通过氧气后用紫外线照射生成强氧化剂o3,反应时间6-8h。

与金属产生挥发铱效果属性iro3。更多,铱步骤,4,中所述黑色分解挥发铱温度低于1000℃时呈黑色自动分解,生成iro2和o2;进一步地,步骤,5,中所述的还原工艺温度为750-850°C,通氢气还原30-60min。本发明采用强氧化剂处理含死催化剂铱并回收金属铱、强氧化剂o3由紫外线照射o2产生,降低生产成本。

提高氧化反应速率,缩短周期,工艺简单,环保,回收铱率高,加工,按方法,金属铱获得并达到95%以上的响应率,铱后二氧化硫纯度铱黑色分解达到99.5%以上。

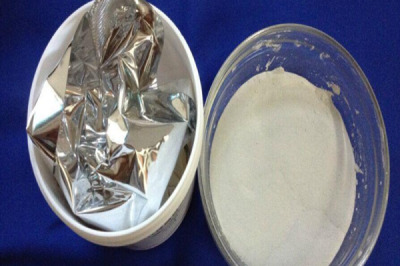

金属铱纯度铱通氢还原、酸洗、洗涤后得到的二氧化氮达99.95%以上。简要描述;简介图1为分离回收流程图铱从含有死催化剂铱.具体实施例实施例1一种分离回收的方法铱从含有死催化剂铱,请按照以下步骤操作:,1,焙烧预处理:取死催化剂1000g铱含量为25.6%,在450℃的温度下进行焙烧4h,去除死催化剂表面积碳和其他有机物;(2)acidleach:烧成后的材料缓慢地加入到4升30%HCl和25%的H2,以便4硝化混合物反应2.5小时,化妆基底金属的杂质溶解删除和然后过滤。

不溶炉渣得到的富集的物质铱200℃干燥24h后;高温氧化:富集物质铱放入管式炉中升温至1050℃,然后通入氧气,并用紫外线照射在管式炉中渗透氧气反应6h,收集,在管式炉的另一端,产生3的挥发性物质铁,使铱黑色与其他杂质分开;,4,铱黑色分解:降低温度,铁3分解生成铁2。

在收集管中富含挥发性三氧时发生变化铱温度降低分解,生成iro2和o2;,5,减少:铱得到的二氧化物通氢气,在750°C的温度下还原30min,得到铱粉末;,6,酸洗和水洗:铱还原后得到的粉末盐酸煮沸洗涤30min后,去离子水煮沸洗涤3次,以除去与氧化铁挥发氧化进入缩合的微量贱金属杂质,干燥得铱粉末218.98g。

金属的直接收率铱达到85.54%,总回收率达到96%以上。实施例2一种分离回收的方法铱从含有死催化剂铱,请按照以下步骤操作:,1,焙烧预处理:取死催化剂1000g铱含量为30.28%,在500℃下焙烧5h,去除死催化剂表面积碳和其他有机物;,2,酸浸:焙烧后的物料缓慢加入4l30%hcl和25%h2so4硝化混合反应4h,使贱金属杂物溶解除去,然后过滤,不溶渣得到富集物铱200℃干燥24h后;

,3,高温氧化:富集物质铱放入管式炉中升温至1100℃,然后通入氧气,并用紫外线照射在管式炉中穿透氧气反应7h,收集,在管式炉的另一端,产生3的挥发性物质铁,使铱黑色与其他杂质分开;,4,铱黑色分解:降低温度,铁3分解生成铁2。

在收集管中富含挥发性三氧时发生变化铱温度降低分解,生成iro2和o2;,5,减少:铱得到的二氧化物通氢气,在750°C的温度下还原45min,得到铱粉末;,6,酸洗和水洗:铱还原后得到的粉末盐酸煮沸洗涤30min后,去离子水煮沸洗涤3次,以除去与氧化铁挥发氧化进入缩合的微量贱金属杂质。

干燥得铱粉末257.9g,金属的直接收率铱达到85.17%,总回收率达到96%以上。实施例三一种分离回收的方法铱从含有死催化剂铱,请按照以下步骤操作:,1,焙烧预处理:取死催化剂1000g铱含量为30.28%,在600℃的温度下进行焙烧6h,去除死催化剂表面积碳和其他有机物;,2,酸浸:焙烧后的物料缓慢加入4l30%hcl和25%h2so4硝化混合反应4h,使贱金属杂物溶解除去,然后过滤。

不溶渣得到富集物铱200℃干燥24h后;,3,高温氧化:富集物质铱放入管式炉中升温至1150℃,然后通入氧气,并用紫外线照射在管式炉中穿透氧气反应6h,收集,在管式炉的另一端,产生3的挥发性物质铁,使铱黑色与其他杂质分开;,4,铱黑色分解:降低温度。

铁3分解生成铁2,在收集管中富含挥发性三氧时发生变化铱温度降低分解,生成iro2和o2;,5,减少:铱得到的二氧化物通氢气,在750°C的温度下还原1h,得到铱粉末;,6,酸洗和水洗:铱还原后得到的粉末盐酸煮沸洗涤30min后,去离子水煮沸洗涤3次,以除去与氧化铁挥发氧化进入缩合的微量贱金属杂质。

干燥得铱粉末261.04g,金属的直接收率铱达到86.21%,总回收率达到96%以上。