污染金属铱的精炼方法

本发明的目的是开发一种用于精制通过合金化铱用贱金属,贱金属并进一步处理铱粉末。解决方案包括合金化铱用铝,通过NaOH或HCl去除铝,这是一种局部处理以稳定铱粉末,熔融消化以获得水溶性铱化合物,分离杂质,沉淀和热解铱化合物。受污染的金属铱;

与贱金属合金化;去除贱金属;热处理;Schmelzaufschlusz;水溶性铱化合物;分离杂质;降水铱化合物。本发明涉及一种用于精制受污染的致密金属铱.已知技术方案的特点多种方法精制受污染的金属铱众所周知。这些过程是湿化学过程。

因为热精制过程,例如重熔ocorzone熔化,由于其熔点高铱超过24000C不符合条件。.使用湿化学方法的先决条件是金属铱转化为水溶性化合物。然而,这很困难,因为众所周知,铱只能被封闭到有限的程度,甚至浓酸混合物或酸。

例如硝酸,也几乎不会受到攻击。因此试图铱通过熔化消化.用NaOH与Na2O2或NaNO3与NaCl的混合物,或借助C^/NaCl在水溶性化合物中消化转化。只有在以下情况下才能令人满意地实现这一目标铱待精炼以细碎形式存在(Gmelin的无机化学手册,然而,细粒度的铱粉末不能通过机械方式获得,ζ因为其硬度高铱.Β.通过机械加工或研磨。

已知制备可成形材料的方法铱通过合金化粉末铱用贱金属精炼,用酸冷却合金后溶出。因此,已知合金铱用镍或铜溶解镍或铜,主要通过用氧化性酸处理来溶解镍或铜,US-PS4,406,693,。然而,镍的熔化温度-铱合金的温度过高(约18000C)。

并且该合金在氧化性酸中的溶解行为不足。相当一部分铱溶解在氧化性酸中时,被氧化成超细IrO2,实际上无法从酸溶液中分离出来,因此无法挽回地损失。此外,回收的铱粉末含有高达30重量份的镍,这使得以下湿化学品精制难的。虽然铜的熔化温度-铱合金理想地相当低,在氧化性酸中的溶解行为如此不足以至于只有前面量的Vi铱可以应用。

恢复的铱粉末还包含至少15质量份的铜,这使得以下湿化学精制难的。据了解,合金铱用锌并用非氧化性酸溶解锌,恢复的铱粉末含有大量的锌,这使随后的湿化学工艺变得复杂精制.用盐酸溶解锌后,仍然是铱易爆粉末此外,众所周知,合金铱将70至90质量份的锰或60质量份的锰和20质量份的铜,然后用盐酸溶解贱金属或贱金属。

得到铱纯度98%的粉末。可选地,湿化学品精制本身已知的连接是为了提高纯度铱粉末(美国专利号4,406,693)。然而,其熔化温度铱-锰合金是不合需要的(取决于锰含量可能高达约16000C),因此在该温度下锰的相当大的蒸气压使合金在常用的真空感应炉中的熔化复杂化。此外。

由于锰含量高,合金的延展性不足,难以将合金转变成促进脱模行为的半成品。还已知一种处理铂金属精矿的方法,该方法由几个阶段组成。精矿在铅中碳酸化,铅通过氧化性酸溶解,含有铂金属的粉末状残留物与铝形成合金。通过酸处理(US-PS4188362)从这种合金中溶解出铝。虽然这种多步工艺适用于细碎的铂金属精矿。

但不适用于精制袖珍的铱.本发明的目的本发明的目的是开发一种用于精制金属的铱z'j很大程度上避免了铱溶解在酸中时损失,并可靠地排除了由于爆炸性而对工人造成的任何危险铱高温干燥和/或破坏过程中的粉末。发明的本质本发明的目的是开发一种用于精制受污染的致密金属铱,其中包括合金化铱用一种贱金属,然后它可以在很大程度上完全从合金中溶解出来,这样铱形成粉末,以这样的方式处理粉末,然后它可以通过在水溶性化合物中的消化以常规方式转化。根据本发明。

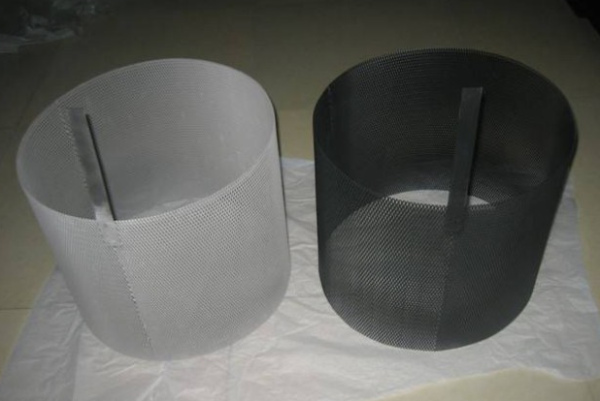

该目的通过以下方式实现:污染的压块金属铱待精炼的以1:1的质量比:3至1:10与铝的温度范围为14000C被合金化。将合金转移到增溶半成品模具中,暴露于0.3~6M的非氧化性酸或碱溶液中,铝和杂质几乎完全溶出合金,不腐蚀铱.铱l'agt作为foines粉末,通过用稀盐酸从粘附的和z中洗涤。B.通过倾析盐酸溶液释放。这铱然后对粉末进行热处理以使其稳定。热处理在气态介质中进行,温度范围为100至300°

C,优选在2000°C或以上,温度梯度为2至Bgrd.Min”',用于加热至处理温度和用餐时间20到60分钟。此后,该铱粉末通过在水溶性化合物中的消化以常规方式转化。从水溶液中分离出杂质,然后沉淀出铱化合物,从中精制铱是通过热解获得的。

当铝-铱合金具有大的表面,例如,作为片材、带材、箔材oa存在。溶解条件可以通过改变非氧化性酸或碱的浓度、溶解时间的持续时间和任选地通过预热溶液而在宽范围内调节。在0.5M左右的较低浓度下,释放时间较长,当低于0.3M时,铝的浸出需要过长的释放时间,不经济。

如果酸或碱的浓度选择高于6M,溶解的持续时间会变得很短,但有可能部分溶解;油反应过于剧烈,需要采取冷却措施等,并产生不希望的所谓铝化合物浓缩沉淀。气态介质由常规气体或气体混合物组成,具有常压、超压或负压,并以静止或流动的方式使用。所需要的只是气体或气体混合物不包含在处理温度下自燃的成分。

实施例将参考两个实施例来解释本发明。示例10.4公斤铱在真空感应炉中在约1200°C的温度下将含有1.2重量%的镍和碳化钨的废钢熔化在3.2kg的铝熔体中,并在该温度下保持15分钟,轧制成0.2mm的带材厚并在室温下暴露于4M盐酸溶液中。铝几乎完全溶解。铱保留为细粉,滤出并用1:10稀盐酸溶液洗涤,然后与盐酸溶液分离。铱此外。

铝的重量百分比低于3%,氧的重量百分比高于4%。铱粉末加热到100°C以上时会发生爆炸。为防止爆燃,只能风干铱在管式炉中的中的粉末在b内部的空气流下加热至2700C的温度75分钟并在此温度下保持30分钟。这铱如此处理的粉末是稳定的,然后在已知的氯化装置中通过在NaCl存在下在660°C的温度下通过氯溶解转化为水溶性氯化物。

在残留物中保留8质量分数的百分比铱.这个量是在这种消化中通常出现的残留物的数量级。残留物被添加到下一次消化中。从得到的溶液中,铱通过氯化铵以复盐的形式沉淀,从中得到铱是通过热解获得的。0.3公斤金属铱在真空感应炉中在约900°C的温度下将含有2.1质量%的铁和铬的铝熔化在1.2kg的铝中并在该温度下保持40分钟。将合金浇铸成块并轧制成0.3mm厚的片材,在室温下置于4.5MNaOH溶液中。在几分钟内。

铝几乎完全溶解。剩余罚款铱滤出粉末并用1:10稀盐酸溶液洗涤,然后与盐酸溶液分离。该粉末含有铱定量以及约质量份的铝和约6质量份的氧。这铱粉末在100°C以上加热时会爆炸。唯一的风干铱粉末在石英舟中在氮气气氛中在45分钟内加热到18O0C的温度并在此温度下保持45分钟。这样处理的铱粉末是稳定的,然后装入氯化装置中,并如实施例1中进一步处理。

根据本发明的解决方案的优点是铱待精炼是在相对较低的温度下与铝合金化,也就是说,在能量消耗较低的情况下, 它完全溶解。因此,对于给定数量的合金,不需要重复与基体金属的合金化。铱.所得合金具有延展性,可以很容易地转化为有利于溶解行为的形式。

铝几乎可以完全溶出合金,使剩余的铱粉末基本上不含铝,不妨碍后续的湿化学精制从而实现了高产率。的趋势铱爆炸的粉末减少到这样的程度,即对劳动力没有危险,也没有损失铱由于爆燃。马厩铱粉末可以方便地通过大量消化转化为水溶性化合物,并且铱可以从中获得。由于铱当铝从铝中取出时。

剩余的粉末中定量地含有铱合金,无超细铱形成无法回收的氧化物,铱整体产量非常高。